ამ სტატიაში განვიხილავთ საპოხი მასალების წარმოებას მორევის ფენის მოწყობილობების გამოყენებით – მოწყობილობა, რომელიც შექმნილია სხვადასხვა ტექნოლოგიური პროცესის გასაძლიერებლად. ლუბრიკანტები აუცილებელია აღჭურვილობის მუშაობისა და მუშაობის უზრუნველსაყოფად. საპოხი მასალების მთავარი დანიშნულებაა ხახუნისა და ცვეთა შემცირება მექანიზმების საფრქვეველ ნაწილებში, რაც საშუალებას იძლევა გაზარდოს ძრავის მექანიკური ეფექტურობა და დაიცვას ხახუნის წყვილები ცვეთისა და კრუნჩხვისგან.

მათი მეორე მნიშვნელოვანი როლი არის სითბოს ამოღება ძრავიდან და ხახუნით გაცხელებული ნაწილებიდან. გარდა ამისა, ლუბრიკანტი იცავს ნაწილებს კოროზიისგან, რეცხავს და აშორებს ჭუჭყს, უზრუნველყოფს დალუქვას და ასრულებს სპეციალურ დავალებებს, მაგალითად, ზოგიერთ შემთხვევაში ყალიბსა და ჩამოსხმას შორის გამყოფი ფენის როლს ასრულებს.

საპოხი ცხიმი ნიშნავს სქელ მალამოებს, რომლებიც განკუთვნილია სხვადასხვა ტიპის მოძრავი საკისრების, საკინძების, ბერკეტიანი, ამობურცული ექსცენტრიული სისტემების შეზეთვისთვის. თხევადი ზეთებისგან განსხვავებით, საპოხი ცხიმს აქვს ათვლის ძალა.

საპოხი ცხიმის წარმოება – ძირითადი ასპექტები

1970 წლამდე საპოხი მასალების წარმოება ხდებოდა ჯგუფურად. სერიული პროცესები ხასიათდება მრავალ ეტაპად, პროდუქტის ხარისხის დაბალი რეპროდუქციულობით, ტექნოლოგიური აღჭურვილობის მოცულობით და მაღალი ენერგიის ინტენსივობით, ასევე ყოვლისმომცველი მექანიზაციისა და ავტომატიზაციის სირთულით.

განვითარების მეორე ეტაპი იყო ნახევრად უწყვეტი პროცესების დანერგვა, რაც შესაძლებელი გახდა ახალი ეფექტური მასის გადამცემი მოწყობილობების, მაღალი სიმძლავრის ტენიანობის აორთქლების, ჰომოგენიზატორების, აგრეთვე ავტომატური კონტროლისა და მონიტორინგის სისტემების გამოჩენის გამო.

მესამე ეტაპზე შემუშავდა და განხორციელდა უწყვეტი პროცესები. უწყვეტი პროცესების უპირატესობა ჯგუფურ და ნახევრად უწყვეტ პროცესებთან შედარებით მდგომარეობს იმაში, რომ სხვადასხვა ტექნოლოგიური ოპერაციები ხორციელდება ცალკეულ მოწყობილობებში, რაც საშუალებას იძლევა შენარჩუნდეს ოპტიმალური რეჟიმი თითოეული ოპერაციისთვის. ამ შემთხვევაში ადვილია პროცესის ავტომატური კონტროლი და მონიტორინგი, ასევე საჭირო ხარისხის პროდუქციის მიღება. უფრო მეტიც, სპეციფიკური სიმძლავრე მკვეთრად იზრდება; აღჭურვილობის სპეციალიზაციის შედეგად მცირდება ოკუპირებული საწარმოო ფართობი და შრომის შეტანა.

მასის და სითბოს გადაცემის პროცესების გაძლიერების უზარმაზარი შესაძლებლობები გათვალისწინებულია ამ მიზნით მოწყობილობების გამოყენებით, რომლებიც კონცენტრირებენ აკუსტიკური ვიბრაციების, ელექტრო და მაგნიტური ველების, დარტყმის ტალღების, ლაზერული გამოსხივების და ა.შ. ენერგიას. AVS).

მორევის ფენის მოწყობილობის მუშაობის პრინციპი

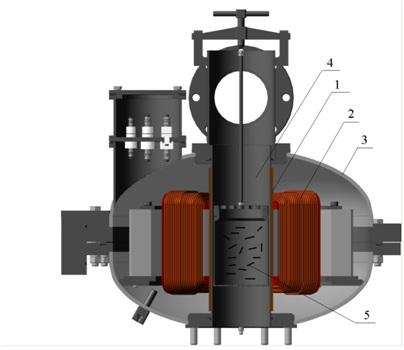

მორევის ფენის მოწყობილობა არის ღრუ ცილინდრი, რომელიც დამზადებულია არამაგნიტური მასალისგან, შიგნით მოთავსებული არათანაბარი ფერომაგნიტური ნაწილაკებით და გარედან დამონტაჟებული ინდუქტორით, რომელიც მოიცავს გრაგნილების სისტემას, რომელიც ქმნის მბრუნავ ელექტრომაგნიტურ ველს (სურათი 1).

სურათი 1 – მოწყობილობა ფერომაგნიტური ნაწილაკების მორევის ფენით: 1 – დამცავი ბუჩქი; 2 – მბრუნავი ელექტრომაგნიტური ველის ინდუქტორი; 3 – ინდუქტორი საცხოვრებელი; 4 – არამაგნიტური მასალისგან დამზადებული საოპერაციო კამერა; 5 – ფერომაგნიტური ნაწილაკები

ნაწილაკების კომპლექსურ მოძრაობაში დაყენებით, ველი წარმოქმნის ამ ნაწილაკების მორევის ფენას რეაქტორის სამოქმედო ზონაში. თითოეული ნაწილაკი მოძრაობს ველის ბრუნვის მიმართულებით სიჩქარით, რომელსაც შეუძლია მიაღწიოს მის ბრუნვის სიჩქარეს და ერთდროულად ახორციელებს პროცესორულ ბრუნვას თავისი უმცირესი ღერძის გარშემო 102-104 ბრუნი წამში სიჩქარით. ბრუნვისა და შეჯახებისას ნაწილაკები ასხივებენ ფართო სიხშირის სპექტრის აკუსტიკურ და ულტრაბგერით ვიბრაციას (ათობით ჰც-დან რამდენიმე მჰც-მდე, მაქსიმალური მნიშვნელობით 10-15 კჰც დიაპაზონში). მიკროზონებში კავიტაციის პროცესის გამომწვევი აკუსტიკური ვიბრაციები ახერხებენ ასობით ათასი ფუნტი ძალის (lbf) წნევის წარმოქმნას კვადრატულ ინჩზე. ალტერნატიული მაგნიტური ველის ზემოქმედებისას, ნაწილაკები ასევე ასხივებენ მაგნიტოსტრიქციულ ვიბრაციას და მორევის დენები, რომლებიც წარმოიქმნება მასში, ისევე როგორც ელექტროგამტარებში, იწვევს სწრაფად მონაცვლეობით მაგნიტური და ელექტრული ველების წარმოქმნას.

ყველა აღნიშნული ფაქტორების ერთობლივი ეფექტის გამო, AVS მოწყობილობის საოპერაციო ზონაში გამავალი ინგრედიენტების ნაკადი ექვემდებარება ინტენსიურ შერევას და დისპერსიას, ამ შემთხვევაში ქიმიური რეაქციების სიჩქარე ნორმალურ პირობებში ასობით-ათასჯერ იზრდება. ამ ტიპის მოწყობილობაში ინგრედიენტების დამუშავების დრო (თუნდაც პროცესს თან ახლავს ქიმიური რეაქცია) სწორად შერჩეული რეჟიმით არ აღემატება რამდენიმე წამს. ნაკადის დიაგრამის გამოყენებისას მზა პროდუქტი მუდმივად იშლება და გადადის პროცესის შემდგომ ეტაპებზე, ხოლო ფერომაგნიტური ნაწილაკები მაგნიტური ველით ინარჩუნებს მოწყობილობის ოპერაციულ ზონაში და არ ხვდება პროდუქტში.

ექსპერიმენტული კვლევების შედეგები

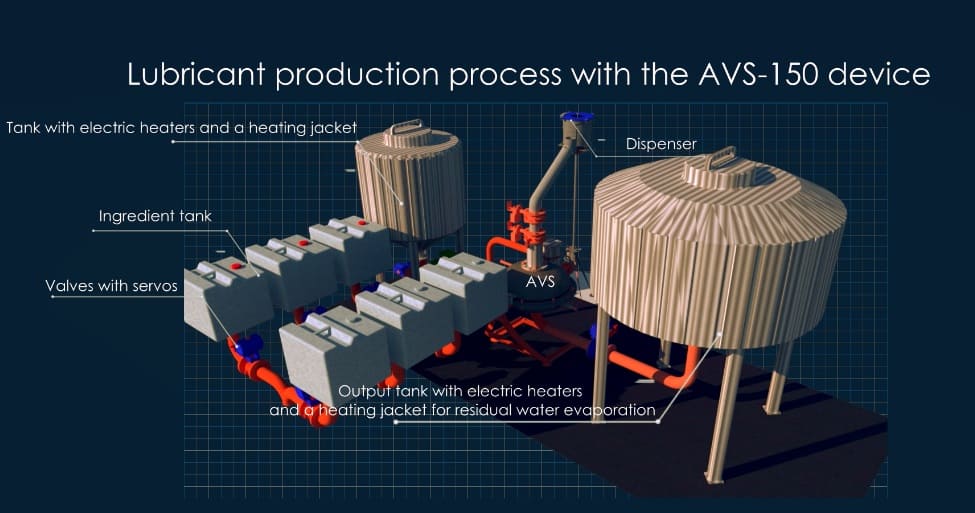

AVS აპარატის საშუალებით საპოხი მასალების უწყვეტი წესით მიღების შესაძლებლობის გამოსაკვლევად ჩავატარეთ ექსპერიმენტი AVS-150 მოწყობილობის გამოყენებით (სურათი 2).

ექსპერიმენტის მიზანი იყო საპოხი მასალის დამზადება კომპონენტებისა და მექანიზმების დასამუშავებლად, რომლებიც მუშაობდნენ დაახლოებით 194 °F საშუალო ტემპერატურაზე.

ლუბრიკანტი მზადდებოდა მინერალური ზეთის საფუძველზე, დამუშავებული სხვადასხვა ცხიმოვანი მჟავების ლითიუმის და კალიუმის საპნებით. ამ ბაზაში შერეული იყო ეფექტური დანამატები საპოხი მასალის ჟანგვისა და ცვეთის წინააღმდეგობის გასაზრდელად.

ერთი ლიტრი საპოხი მასალის მოსამზადებლად გამოიყენეს 0,37 გალონიანი ჭიქა, რომელშიც იკვებებოდა 0,84 lb ფერომაგნიტური ნაწილაკები. მინერალური და აბუსალათინის ზეთები წინასწარ გახურდა ორთქლით 185–194 °F-მდე შერევამდე. წინასწარ გახურებულ ზეთს დაემატა სტეარინის მჟავა, ლითიუმის და კალიუმის ჰიდროქსიდი წინასწარ დაფხვნილი, ფიჭვის როზინი და სპილენძის ფტალოციანინი საპოხი მასალის გასასქელებლად.

ჭიქა მოთავსებული იყო მორევის ფენის მოწყობილობის სამოქმედო ზონაში და ინგრედიენტები რამდენიმე წამში აირია. შერევის შემდეგ ჭიქა ისევ ორთქლში ჩაუშვეს და ერთი საათის განმავლობაში წყალი აორთქლდა. ამის შემდეგ, ლუბრიკანტი დარჩა გასაციებლად ერთი დღის განმავლობაში.

მიღებული საპოხი მასალის ძირითადი მახასიათებლები ნაჩვენებია ცხრილში 1.

ცხრილი 1 – AVS-150 მორევის ფენის მოწყობილობის გამოყენებით მიღებული საპოხი მასალის ფიზიკური და ქიმიური თვისებები

|

არა. |

პარამეტრები | ინტერვალი | ღირებულება |

რეალურად |

| 1 | ვარდნის წერტილი, (ºF) |

არანაკლებ |

269 |

300 |

| 2 | შეღწევა 77 ºF, (× 10-1 მმ) |

ფარგლებში |

310–340 წწ |

340 |

| 3 | საბოლოო ათვლის სიმტკიცე 68ºF-ზე, (psi) |

ფარგლებში |

0.02–0.07 |

0.035 |

| 4 | სიბლანტე 32 ºF ტემპერატურაზე და დეფორმაციის სიჩქარის გრადიენტი 10 s-1, (psi·s) |

არაუმეტეს |

0.058 |

0.056 |

| 5 | კოლოიდური სტაბილურობა (გამოთავისუფლებული ზეთი %) |

არაუმეტეს |

23 |

8 |

საპოხი მასალების წარმოება მოიცავს შემდეგ ძირითად აღჭურვილობას: მორევის ფენის მოწყობილობას, საკვების ავზებს საწყისი ინგრედიენტების შესანახი და წინასწარ გახურებისთვის საჭირო ტემპერატურამდე, ოთხი დგუშიანი დოზირების ერთეული, რომელიც უზრუნველყოფს მთლიანი სიმძლავრის გლუვ კონტროლს და იძლევა მაღალი სიზუსტის საშუალებას. ინგრედიენტების თანაფარდობა ნაკადში რთული ავტომატური მართვის მოწყობილობების, AVS მოწყობილობის და მიმღები ავზის გამოყენების გარეშე (სურათი 3).

სურათი 3 – საპოხი მასალების წარმოება AVS-ის გამოყენებით – პროცესის ნაკადის დიაგრამა

სურათი 3 – საპოხი მასალების წარმოება AVS-ის გამოყენებით – პროცესის ნაკადის დიაგრამა

საკვების მიწოდება ხდება საკვების ავზებში; ზოგიერთ ავზში (რომელიც შეიცავს სამრეწველო აბუსალათინის ან თვითმფრინავის ზეთს), ტემპერატურა შენარჩუნებულია 176-185ºF-ზე ორთქლის წინასწარ გახურებით (ორთქლის ჟაკეტი). საკვების ინგრედიენტები მოცემული თანაფარდობით მიეწოდება AVS მოწყობილობას, სადაც ხდება საპონიფიკაციის რეაქცია. თუ ჭიქის ცხიმი მზადდება, C20 ფრაქციის ცხიმოვანი მჟავები საპონიფიცირებულია კირით (ცაცხვისა და ზეთის სუსპენზიის სახით). თუ ლუბრიკანტი მზადდება ლითიუმის და კალიუმის გამოყენებით, აბუსალათინის ზეთის ჰიდროლიზი ხდება თავისუფალი გლიცერინის და რიცინის მჟავის გამოთავისუფლებით, რომლებიც რეაგირებენ ტუტესთან და საპონიფიცირდებიან. AVS მოწყობილობის საოპერაციო ზონაში ტემპერატურაა 158–167 ºF.

ერთი AVS-150 მორევის ფენის მოწყობილობას შეუძლია უზრუნველყოს საპოხი ცხიმის სიმძლავრე რამდენიმე ტონამდე საათში. ის საშუალებას იძლევა აშენდეს ტექნოლოგიური ხაზები საპოხი მასალების წარმოების წლიური მოცულობით 10-20 ათასი ტონა მხოლოდ ერთი ან ორი მოწყობილობის გამოყენებით მორევის ფენით.

მორევის ფენის მოწყობილობების უპირატესობები საპოხი ცხიმის წარმოების პროცესებში

ჩატარებული კვლევების შედეგებმა დაადასტურა AVS-ის გამოყენების შესაძლებლობა საპოხი ცხიმისა და საპოხი გამაგრილებლების წარმოების პროცესებში. ამასთან დაკავშირებით, შეგვიძლია ვისაუბროთ AVS-ის შემდეგ უპირატესობებზე:

- ქიმიური რეაქციების მაღალი მაჩვენებელი;

- კომპონენტების მაღალი დისპერსიული ხარისხი, რაც საშუალებას იძლევა გაუმჯობესდეს საპოხი მასალების ხარისხი და შეამციროს შემასქელებელი და დანამატების სპეციფიკური მოხმარება;

- გაძლიერებული საიმედოობა და გამძლეობა მოძრავი მექანიკური ნაწილებისა და დინამიური ბეჭდების არარსებობის გამო;

- ატმოსფერულ წნევაზე და დაბალ ტემპერატურაზე (122–194 °F) პროცესების რეცირკულაციის გარეშე განხორციელების შესაძლებლობა სრული ავტომატიზაციით.

მორევის ფენის აპარატი ...

მორევის ფენის აპარატი ... მორევის ფენის აპარატი ...

მორევის ფენის აპარატი ... მორევის ფენის აპარატი ...

მორევის ფენის აპარატი ...