ქვანახშირის დაფქვა წყალ-ნახშირის საწვავის მოპოვების ტექნოლოგიური პროცესის ერთ-ერთი ეტაპია. წყალ-ნახშირის საწვავი მისი გაჩენის დამსახურებაა წყალ-ნახშირის ხსნარით, რომელიც გამოიყენებოდა გასული საუკუნის 50-60-იან წლებში, წყლის ნახშირის ნაწილაკების გამოსაყენებლად. იმ დროს, წყალ-ნახშირის ნალექის ტექნოლოგია ითვლებოდა ქვანახშირის მრეწველობის ნარჩენების განკარგვის საშუალებად.

მაგრამ 70-იანი წლების გლობალურმა ნავთობის კრიზისმა აიძულა მრავალი ქვეყანა ეძია ალტერნატივა ჩვეულებრივი საწვავისთვის (ნედლი ნავთობი, გათბობის ნავთობი, ბუნებრივი აირი). შეერთებულ შტატებში, იაპონიაში, შვედეთსა და ჩინეთში განხორციელდა იდეა ნახშირისა და წყლის ნარევის სრულფასოვან საწვავად გამოყენების შესახებ. ამ ნარევს მოგვიანებით უწოდეს “წყალი-ნახშირის საწვავი” ან WCF შემოკლებული ფორმით. ცოტა მოგვიანებით, 80-იან წლებში, წვრილი ნახშირის ფხვნილი – ფხვნილი ნახშირი – დაიწყო უფრო ფართოდ გამოყენება აფეთქების ღუმელებისთვის და ორთქლის ქვაბებისთვის.

წყალ-ნახშირის საწვავის შემადგენლობა და თვისებები

წყალ-ნახშირის საწვავის პროცენტული შემადგენლობა შემდეგია:

- წვრილი ქვანახშირი – 60–70% (დაფქვა 200 მიკრონი და ნაკლები);

- წყალი – 30-40%;

- ქიმიური დანამატები – 1% -მდე.

ქიმიური დანამატები გამოიყენება თხევადი (წყალი) და მყარი (დაფქული ქვანახშირი) ფაზების უკეთ შერწყმისთვის, აგრეთვე მიღებული ნარევის სტრატიფიკაციისადმი წინააღმდეგობის გასაზრდელად.

წყალ-ქვანახშირის საწვავს აქვს აალების ტემპერატურა 450–650 °C, წვის ტემპერატურა 950–1050 °C და დამწვრობის ხარისხი 99,5%. გარდა ამისა, წყალ-ნახშირის საწვავი ეკოლოგიურად სუფთაა ჩვეულებრივ საწვავთან შედარებით, რაც დასტურდება წვის პროდუქტებში აზოტის ოქსიდების დაბალი შემცველობით (1,5–2-ჯერ), ნახშირბადის მონოქსიდი (2-ჯერ) და ბენზოპირენი (5-ჯერ). ტექნოლოგიის გავრცელებას ხელს უწყობს ნახშირის სხვადასხვა კლასის საწვავის წარმოება და წყლის ხარისხისადმი უპრეტენზიოობა.

ქვანახშირის დაფქვა, როგორც WCF წარმოების ძირითადი ეტაპი

WCF წარმოების კლასიკური ტექნოლოგიური პროცესი შედგება რამდენიმე ეტაპისგან:

- უხეში ნახშირის სახეხი;

- ნახშირის პულვერიზაცია;

- წყლისა და ნახშირის ნაწილაკების საბოლოო შერევა.

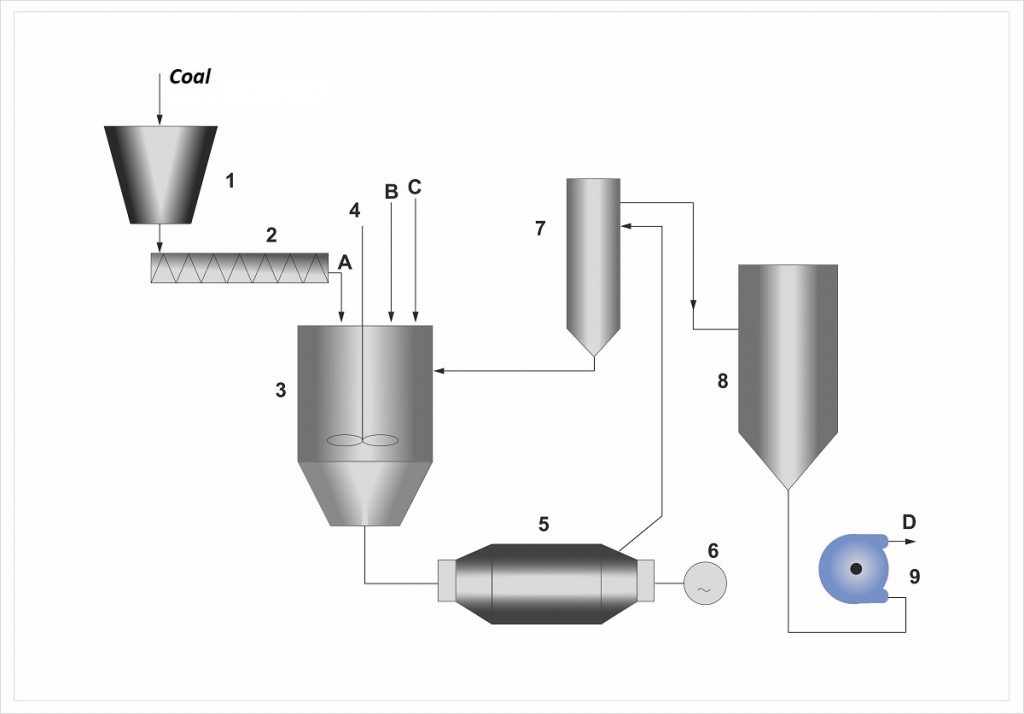

სურათი 1 გვიჩვენებს ერთ-ერთ ყველაზე ხშირად გამოყენებულ დიაგრამას წყალ-ნახშირის საწვავის მისაღებად.

სურათი 1 – წყალ-ნახშირის საწვავის წარმოების დიაგრამა: 1 – ქვანახშირის ბუნკერი, 2 – ხრახნიანი მიმწოდებელი, 3 – ამრევი, 4 – მიქსერი, 5 – ბურთულიანი წისქვილი ნახშირის სველი დაფქვისთვის, 6 – ელექტროძრავა, 7 – ჰიდროციკლონი, 8 – შუალედური ავზი, 9 – პერისტალტიკური ნაკადის ტუმბო, А – ნედლი ქვანახშირი, В – წყალი, С – დანამატი, D – მზა WCF

დიაგრამაზე არ ჩანს ნახშირის უხეში სახეხი წისქვილი, რომელიც შესაძლებელს ხდის 6-13 მმ ნაწილაკების მიღებას.

როგორც ფიგურაში ჩანს, WCF-ის მიღების პროცესი რთულია და თავად დიაგრამა შეიცავს ბევრ კომპონენტს, რაც ნიშნავს, რომ ტექნოლოგიური ხაზი ჩვეულებრივ დიდ ადგილს იკავებს.

ქვანახშირის საფქვავი ქარხნები

ჩვეულებრივ სისტემებში ნახშირის დაფქვა ხორციელდება ბურთისა და ღეროების ქარხნების გამოყენებით. პროცესის ნაკადის სქემიდან და ქვანახშირის წისქვილის ტიპის მიხედვით, ენერგიის სპეციფიკური მოხმარება ძალიან მაღალია და მერყეობს საშუალოდ 50-დან 250 კვტ.სთ/ტ-მდე. ასეთი ენერგიის შეყვანა წარმოიქმნება გამოყენებული აღჭურვილობის ძალიან დაბალი ენერგოეფექტურობის გამო.

მაღალი სპეციფიკური ენერგიის შეყვანის გარდა, ჩვეულებრივ ტექნოლოგიას აქვს სხვა უარყოფითი მხარეები:

- დაფქული ნახშირის ნაწილაკების ზომის ფართო ცვალებადობა;

- პლასტიურობის მახასიათებლების არასტაბილურობა;

- ნარევში ქიმიური დანამატების შერევის აუცილებლობა მისი სტაბილურობის უზრუნველსაყოფად;

- მაღალი სიმძლავრის ქვაბებში საწვავის არასრული წვა შეიძლება იყოს 15% -ზე მეტი.

ამიტომ, ენერგოეფექტური ქვანახშირის ქარხნების დანერგვის ამოცანა, რომლებსაც შეუძლიათ WCF-ის სტაბილურობასთან ერთად, უზრუნველყონ საჭირო დაფქვის სისუფთავე, აქტუალური რჩება.

ქვანახშირის ელექტრომაგნიტური წისქვილი – ტესტის შედეგები

GlobeCore სთავაზობს მორევის ფენის მოწყობილობა (ელექტრომაგნიტური წისქვილი) როგორც ნახშირის დაფქვის ალტერნატიული მოწყობილობა.

დიზაინის თვალსაზრისით, მორევის ფენის მოწყობილობა წარმოადგენს ინდუქტორს მბრუნავი ელექტრომაგნიტური ველის შესაქმნელად და არამაგნიტური მასალისგან დამზადებულ სამუშაო კამერას. საოპერაციო პალატაში ფერომაგნიტური ნაწილაკები მოძრაობენ ელექტრომაგნიტური ველის მოქმედებით და წარმოქმნიან მორევის ფენას მათი მოძრაობის დროს. ნაწილაკები გამუდმებით ეჯახება ერთმანეთს, სამოქმედო კამერის კედლებს და დამუშავებულ ნივთიერებებს (ქვანახშირი და წყალი). ასეთი შეჯახების სიხშირე ძალიან მაღალია. ამ შემთხვევაში ხდება ნახშირის დაფქვა და ყოველი ფერომაგნიტური ნაწილაკი არის მინი-მიქსერი, რომელიც ინტენსიურად ურევს წყალს და ნახშირს. სხვა სიტყვებით რომ ვთქვათ, ინგრედიენტების დაფქვა და შერევა ერთდროულად ხდება.

WCF წარმოებაში ელექტრომაგნიტური წისქვილის გამოყენების ეფექტურობის შესასწავლად ჩავატარეთ ექსპერიმენტი, რომელიც შედგებოდა ორი ეტაპისგან.

პირველი ეტაპი – 10-15 მმ ფრაქციის ნახშირის ხელახალი დაფქვა 0-30 მკმ ფრაქციის დაფხვნილ ნახშირზე.

პირველ რიგში, AVS-150 მორევის ფენის მოწყობილობის გამოყენებით 10–15 მმ ფრაქციის ნახშირი „გავამშრალეთ“ ორი წუთის განმავლობაში. ქვანახშირის დაფქვა შემოწმდა სატესტო საცრების საშუალებით. ნახშირის 96% გაიარა 316 მკმ საცერში. შემდეგ, გაცრილი ნიმუში გაიარეს 160 მკმ საცერში, 60%-იანი შედეგით. და ნიმუშის 10% გაიარა 50 მკმ საცერში.

მეორე ეტაპი – დაფქული ნახშირის შერევა წყალთან და პლასტიზატორით

ნიმუშის გაშრობის შემდეგ კვლავ გამოიყენეს სატესტო საცრები და მიიღეს შედეგები, რომლებიც ადასტურებენ ნახშირის „სველი“ დაფქვის უფრო ეფექტურობას:

- 316 მკმ საცერი – 98%;

- 160 მკმ საცერი – 86%;

- 50 მკმ საცერი – 35%.

ექსპერიმენტის ბოლოს შესწავლილი იქნა მიღებული WCF-ის წვის მახასიათებლები და მიღებული იქნა შემდეგი შედეგები:

- აალების ტემპერატურა — 750 °С;

- წვის ტემპერატურა — 1000 °С;

- გათბობის ღირებულება – 4200 კკალ;

- ნახშირბადის წვის ხარისხი – 99% -ზე მეტი.

WCF წარმოების პროცესის ნაკადის დიაგრამა მორევის ფენის მოწყობილობაზე დაყრდნობით

AVS-150 მორევის ფენის მოწყობილობაზე დაფუძნებული WCF წარმოების დიაგრამა ნაჩვენებია სურათზე 2.

სურათი 2 – დიაგრამა WCF წარმოებისთვის AVS-150 მორევის ფენის მოწყობილობაზე დაფუძნებული

როგორც ნახატიდან ჩანს, ნაკადში ტექნოლოგიური ხაზის სიმძლავრე არის 5 მ3/სთ, ხოლო ერთი AVS-150 მორევის შრის მოწყობილობის ენერგომოხმარება 10 კვტ; ეს ნიშნავს, რომ ელექტრომაგნიტური წისქვილის სპეციფიკური ენერგიის შეყვანა იქნება მხოლოდ 2 კვტ.სთ/მ3, რაც ათჯერ ნაკლებია, ვიდრე ბურთულიანი და ღეროების წისქვილები.

1-ისა და სურათის 2-ის შედარებისას შეიძლება აღინიშნოს, რომ პროცესის ნაკადის დიაგრამა გაცილებით მარტივი გახდა იმის გამო, რომ მორევის ფენის მოწყობილობა უზრუნველყოფს არა მხოლოდ ნახშირის ხელახლა დაფქვას, არამედ ინგრედიენტების შერევას. ეს პროცესები ნაკადში ერთდროულად მიმდინარეობს; ამიტომ არ არის საჭირო ამრევების, მიქსერების და ჰიდროციკლონების გამოყენება. ამრიგად, AVS მოწყობილობის დანერგვა საშუალებას იძლევა WCF წარმოების ტექნოლოგიური ხაზები გახდეს უფრო ენერგოეფექტური და კომპაქტური, ასევე ნაკლებად მატერიალური ხარჯვა.

მორევის ფენის მოწყობილობების უპირატესობები ქვანახშირის დაფქვის პროცესებისთვის

- მრავალმხრივობა. Vortex-ის ფენის მოწყობილობები შეიძლება გამოყენებულ იქნას ქვანახშირის ხელახალი დაფქვისთვის, ქვანახშირისა და ბიომასის ერთობლივად დასაწვავად, დაფქული ნახშირისა და წყლის ნახშირის საწვავის მისაღებად.

- კომპაქტურობა. მორევის ფენის მოწყობილობას აქვს კომპაქტური ზომები და დამატებით ცვლის სათანადო ზომის წისქვილებსა და მიქსერებს.

- ენერგოეფექტურობა. AVS მოწყობილობების სპეციფიკური ენერგიის შეყვანა შეადგენს მხოლოდ 2 კვტ.სთ/მ3. ეს მაჩვენებელი რამდენიმე და ათჯერ უფრო დაბალია, ვიდრე სხვა ქვანახშირის ქარხნები.

- უხმაურო ოპერაცია. მორევის ფენის მოწყობილობა საშუალებას იძლევა შეწყვიტოს ხმაურიანი ბურთულების გამოყენება და უხმაუროდ მუშაობს.

თუ თქვენ დაინტერესებული ხართ ქვანახშირის დაფქვისა და WCF წარმოების ამ ტექნოლოგიით, გთხოვთ დაგვიკავშირდეთ ვებგვერდის შესაბამის განყოფილებაში განთავსებული ზოგიერთი საკონტაქტო ინფორმაციის გამოყენებით და ჩვენ მოგაწვდით დამატებით ინფორმაციას.

მორევის ფენის აპარატი ...

მორევის ფენის აპარატი ... მორევის ფენის აპარატი ...

მორევის ფენის აპარატი ... მორევის ფენის აპარატი ...

მორევის ფენის აპარატი ...