ამ სტატიაში განვიხილავთ, თუ როგორ ხდება ცემენტის დაფქვა, ცემენტის გააქტიურება, მიკროცემენტის წარმოება და მშრალი ნაღმტყორცნების წარმოება მორევის ფენის მოწყობილობების საშუალებით.

ცემენტი ბეტონის ყველაზე ძვირადღირებული ნაწილია, რომელიც მნიშვნელოვნად განსაზღვრავს ბეტონის ნაწარმის ხარისხს, ასევე მათზე აგებული კონსტრუქციების საიმედოობასა და გამძლეობას. თუმცა, უმეტეს შემთხვევაში, ცემენტის დამაკავშირებელი თვისებების პოტენციალი სრულად არ არის გამოყენებული, რაც იწვევს დამატებით ფინანსურ ხარჯებს და სამშენებლო მასალების ხარისხის გაუარესებას. ეს დაკავშირებულია ორ ფაქტორთან:

- ცემენტის ცალკეული ნაწილაკები (70 მიკრონი და მეტი) სრულად არ არის ჩართული ჰიდრატაციის პროცესში. საშუალოდ, არაჰიდრატირებული ცემენტის რაოდენობა 20-25%-ს აღწევს.

- ერთი თვის განმავლობაში შენახვისას ცემენტმა შეიძლება დაკარგოს თავისი აქტივობის 15%-მდე ჰაერიდან ტენის შთანთქმის გამო (წარმოიქმნება ე.წ. „მორჩენილი“ ცემენტი).

შესაძლებელია ეფექტურობის გაუმჯობესება და შემკვრელის მოხმარების შემცირება დაფქვის სიზუსტის გაზრდით, გრანულომეტრიული შემადგენლობის ოპტიმიზაციისა და ფხვნილის ნაწილაკების ფორმის შეცვლით. „მოძველებული“ ცემენტების შემთხვევაში საჭიროა გააქტიურება; ის საშუალებას გაძლევთ აღადგინოთ საწყის ბაინდერის ხარისხი. დაფქული და გააქტიურებული ცემენტი ხასიათდება დაჩქარებული დატენიანებით და სწრაფი სიმტკიცის ზრდით.

ცემენტის გააქტიურება – ძირითადი გზები

ცემენტის გააქტიურება შეიძლება განხორციელდეს ორი გზით:

- მექანიკური;

- ქიმიური.

მექანიკური გააქტიურებისთვის გამოიყენება სპეციალური დისპერსანტები (პულვერიზატორები) ან ცემენტის წისქვილი. უფრო ხშირად ეს არის საკმაოდ დიდი მოწყობილობები, რომელთა მუშაობას თან ახლავს ხმაურის მაღალი დონე და ელექტროენერგიის მაღალი მოხმარება. ასევე არის შესაძლებლობების პრობლემები. მაგალითად, ბურთის წისქვილის სიმძლავრე სწრაფად მცირდება, როდესაც ცემენტი იწარმოება 2500 სმ2/გ-ზე მეტი ზედაპირის ფართობით.

ქიმიური გააქტიურება გულისხმობს სპეციალური დანამატების შერევას, რომლებიც ცემენტის ნაწილაკებისთვის ტენიანობის „ფარის“ როლს ასრულებენ. ამ სტატიაში ჩვენ ყურადღებას გავამახვილებთ მექანიკურ გააქტიურებაზე.

ცემენტის დაფქვა ცემენტის დეზინტეგრატორი AVS-ით

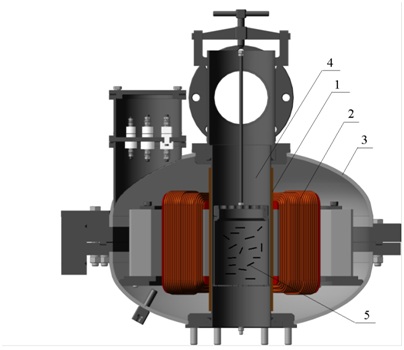

ცემენტების ეფექტურობის გაზრდის ერთ-ერთი პერსპექტიული გზა შეიძლება იყოს ელექტრომაგნიტური ველის ენერგიის გამოყენება, კერძოდ, ცემენტის დეზინტეგრატორი (ფიგურა 1).

სურათი 1 – ცემენტის დეზინტეგრატორი: 1 – დამცავი ბუჩქი; 2 – მბრუნავი ელექტრომაგნიტური ველის ინდუქტორი; 3 – ინდუქტორის კორპუსი; 4 – არამაგნიტური მასალისგან დამზადებული საოპერაციო კამერა; 5 – ფერომაგნიტური ნაწილაკები

დიზაინის თვალსაზრისით, მოწყობილობა წააგავს ასინქრონულ ძრავას ამოღებული როტორით, რომლის ადგილას მდებარეობს არამაგნიტური მასალისგან დამზადებული ოპერაციული კამერა (4). ინდუქტორი გამოიყენება მბრუნავი ელექტრომაგნიტური ველის შესაქმნელად (2). თავად ველი დახურულია მოწყობილობის ოპერაციული ზონის მიდამოში, რომელიც შემოიფარგლება კორპუსით (3). დამუშავებული მასალა იკვებება საოპერაციო კამერაში, სადაც ასევე განთავსებულია ფერომაგნიტური მასალისგან დამზადებული ნაწილაკები (5).

მბრუნავი ელექტრომაგნიტური ველით ამოძრავებული, ფერომაგნიტური ნაწილაკები მოძრაობენ რთული ტრაექტორიების გასწვრივ და წარმოქმნიან რაიმე სახის მორევის ფენას. ამ ფენაში ცემენტის შერევა და ცემენტის დაფქვა ხდება ინტენსიური სიჩქარით, როდესაც ცემენტი ერთდროულად ექვემდებარება ელექტრომაგნიტურ ველს და მაღალ ადგილობრივ წნევას. ცემენტზე გავლენას ახდენს არა თავისუფალი ზემოქმედება, არამედ ფერომაგნიტური ნაწილაკების შეჯახება ერთმანეთთან და კამერის კედელთან. შეხებისას კონტაქტის ზედაპირები საკმაოდ მცირეა და თავად დარტყმის წერტილს აქვს შემთხვევითი პოზიცია შეჯახებული ფერომაგნიტური ნაწილაკების სიმეტრიის ღერძთან. ამიტომ შედარებით დაბალ სიჩქარეზეც კი წარმოიქმნება ძალიან მაღალი ძალები. გარდა ამისა, ნაწილაკებს შორის ზემოქმედების რაოდენობა და სიხშირე საკმაოდ დიდია. ნაწილაკების პარამეტრები (სიგრძე, დიამეტრი და მათი თანაფარდობა), აგრეთვე სამოქმედო კამერის შევსების ფაქტორი შეირჩევა ემპირიულად, დამუშავებული ნივთიერების სახეობიდან გამომდინარე.

ცემენტის გააქტიურება და დაფქვა – ექსპერიმენტის შედეგები

ლოგვინენკო, ცემენტის დეზინტეგრატორი AVS-ის შემქმნელი, იყო პირველი, ვინც გამოიყენა იგი ცემენტის გასააქტიურებლად. კერძოდ, მან შეისწავლა, თუ როგორ იცვლება შემკვრელის ზედაპირის ფართობი მოწყობილობაში დამუშავების ხანგრძლივობიდან გამომდინარე. აღმოჩნდა, რომ ათი წუთის დამუშავების შემდეგ ეს პარამეტრი 3080-დან 4965 სმ2/გ-მდე გაიზარდა, ოცი წუთის შემდეგ — 5477 სმ2/გ-მდე, ხოლო ოცდაათი წუთის შემდეგ — 6724 სმ2/გ-მდე.

დავალება დავსვით შესწავლა ბეტონის თვისებების (მაღალი დინამიური და ვიბრაციული დატვირთვის გაძლების უნარი) ცემენტისა და იგივე ცემენტის საფუძველზე, თუმცა დამუშავებული AVS მოწყობილობაში. გადასამუშავებლად ავიღეთ CEM I 32.5 R კლასის ცემენტი 80 მიკრონი დაფქვის სიზუსტით და გრძელვადიანი შენახვის შედეგად წარმოქმნილი მსხვილი გროვების ჩართვით.

ცემენტის დაფქვა ხდებოდა AVS-100-ის მიერ წარმოებულ ცემენტის დეზინტეგრატორშიგლობუსი 30 წუთის განმავლობაში ფოლადის ფერომაგნიტური ნაწილაკების გამოყენებით. ცემენტის დაფხვიერების შემდეგ მისი დაფქვა 5-10 მკმ.

ტესტირებისთვის გაკეთდა ნიმუშები მართკუთხა პარალელეპიპედის სახით, ზომებით 0,04 მ x 0,04 მ x 0,16 მ.

სურათი 3 – შესწავლილი ნიმუში ტესტირების შემდეგ

სურათი 3 – შესწავლილი ნიმუში ტესტირების შემდეგ

ნაღმტყორცნების მოსამზადებლად გამოყენებული იქნა CEM I 32.5 R ცემენტი, სტანდარტული მრავალფრაქციული ქვიშა და წყალი (წყალ-ცემენტის თანაფარდობით 0.4).

ცხრილი 1 – ნიმუშის მოხრისა და შეკუმშვის ტესტების შედეგები

|

მასალა |

მოსახვევის მაქსიმალური ძალა, MPa |

შეკუმშვის საბოლოო სიძლიერე (28-ე დღეს), მპა |

|

|

მე-8 დღეს |

28-ე დღეს |

||

| საწყისი ცემენტი |

2.83 |

4.86 |

14.51 |

| AVS-100 მოწყობილობაში დამუშავებული ცემენტი |

3.73 |

6.08 |

42.66 |

როგორც ცხრილიდან ჩანს, სინჯების საბოლოო მოღუნვის სიმტკიცე 30%-ით გაიზარდა უკვე მე-8 დღეს, როდესაც ცემენტი დამუშავდა AVS ცემენტის დეზინტეგრატორში. ცემენტის გადამუშავების საფუძველზე დამზადებული და AVS ცემენტის დეზინტეგრატორში გააქტიურებული სინჯების საბოლოო შეკუმშვის სიძლიერე გაიზარდა 2,9-ჯერ.

ამრიგად, გამოყენება AVS ცემენტის დეზინტეგრატორი ზოგავს ცემენტს და მოიხმარს ნაკლებ ელექტროენერგიას. ელექტროენერგიის დაზოგვის ეფექტი აიხსნება იმით, რომ შედარებით მცირე სიმძლავრის დახარჯვით, რამდენიმე ათეული ან ასობით პულვერიზატორის მიღება შესაძლებელია, რადგან მორევის ფენაში მოძრავი თითოეული ფერომაგნიტური ნაწილაკი რეალურად არის მინი-პულვერიზატორი.

ბეტონის წარმოების ტექნოლოგიურ პროცესში, AVS ცემენტის დეზინტეგრატორი ასევე შეიძლება გამოყენებულ იქნას წყლის მაგნიტური აქტივაციისთვის (ფერომაგნიტური ნაწილაკების გარეშე), ქვიშის გასააქტიურებლად, აგრეთვე ქვიშისა და ცემენტის ნარევის კომბინირებული დამუშავებისთვის, რათა მიიღოთ გააქტიურებული ინგრედიენტები მოსამზადებლად. ნაღმტყორცნები. მოწყობილობები ადვილად ინტეგრირდება არსებულ ტექნოლოგიურ ხაზებში დიდი ძალისხმევისა და ხარჯების გარეშე; შესაბამისად, მათი გამოყენება შესაძლებელია მოქმედი საწარმოო ობიექტების მოდერნიზაციისთვის.

მიღებული შედეგები და AVS ცემენტის დეზინტეგრატორის მუშაობის განსაკუთრებული ასპექტები მიუთითებს იმაზე, რომ მოწყობილობას შეუძლია განახორციელოს არა მხოლოდ ცემენტის დაფქვა, არამედ შეიძლება ეფექტური იყოს მიკროცემენტისა და მშრალი ნაღმტყორცნების წარმოებაში.

მიკროცემენტის წარმოება

მიკროცემენტი შედარებით ახალი მასალაა. იგი დაფუძნებულია ცემენტზე, მაგრამ უფრო წვრილად დაფქული ვიდრე ჩვეულებრივი სამშენებლო ცემენტი, ასევე პოლიმერული დანამატები, კვარცები და ფერადი პიგმენტები. მცირე მარცვლის ზომის, მაღალი სითხისა და წყლის შემცველ ნაღმტყორცნებში დაბალი სიბლანტის გამო, მიკროცემენტს შეუძლია შეაღწიოს ყველაზე პატარა ბზარებსა და ფორებშიც კი, ასევე შეავსოს სივრცეები ქანების მარცვლებსა და მინერალებს შორის. ხოლო მაღალი სიმტკიცე და ადჰეზია საშუალებას იძლევა გამოიყენოთ მიკროცემენტი ნებისმიერი მყარი ზედაპირის დასასრულებლად შიდა და გარე სამუშაოების შესრულებისას. მიკროცემენტი შენობის კონსტრუქციებს უფრო ძლიერს და გამძლეს ხდის და დამუშავებულ ზედაპირებს ანიჭებს ჰიდროიზოლაციის თვისებებს.

მიკროცემენტის მთავარი მახასიათებელია დაფქვის სისუფთავე, რომელსაც უპირველესი მნიშვნელობა აქვს, როდესაც ის გამკვრივდება დაყენების პირველ წუთებსა და საათებში. და ყველა სამრეწველო ქარხანას არ შეუძლია უზრუნველყოს ნაწილაკების ზომა 5-15 მიკრონი ამ მიზნისთვის დახარჯული მცირე ელექტროენერგიით.

სახეხი კომპლექსების საფუძველზე GlobeCore AVS ცემენტის დეზინტეგრატორი უმკლავდება ამ ამოცანას. მიკროცემენტის წარმოების პროცესი ასეთ სახეხიან კომპლექსებში იწყება საწყისი ინგრედიენტების წინასწარ შერევით, რის შემდეგაც მიღებული ნაზავი შედის მორევის ფენის მოწყობილობის საოპერაციო კამერაში (სურათი 4). იქ, პროდუქტის ნაწილაკები ფოლადის ნემსების გავლენის ქვეშ იშლება, რომლებიც მოძრაობენ რთული ტრაექტორიების გასწვრივ და მოძრაობენ ელექტრომაგნიტური ველით. საოპერაციო კამერის გამოსასვლელიდან, დაფქული პროდუქტი მიდის ვიბრაციულ საცერში, სადაც ის გაცრილია, ხოლო უფრო დიდი ნაწილაკები, რომელთა ზომა არ შეესაბამება მოთხოვნებს, ბრუნდება მორევის ფენის მოწყობილობის საოპერაციო კამერაში ხელახლა დასაფქვავად.

სურათი 4 – სახეხი კომპლექსი მიკროცემენტის წარმოებისთვის

სურათი 4 – სახეხი კომპლექსი მიკროცემენტის წარმოებისთვის

შედეგად მიიღება საჭირო დისპერსიის ხარისხის მიკროცემენტი, რომელიც სრულიად მზადაა წინასწარ შესაფუთად.

ცემენტის დეზინტეგრატორ AVS-ზე დაფუძნებული მიკროცემენტის წარმოების საფქვავი კომპლექსები გამოირჩევა კომპაქტური ზომით და თავად მოწყობილობა გამოირჩევა ელექტროენერგიის დაბალი მოხმარებით ჩვეულებრივი წისქვილებთან შედარებით, რომელიც მხოლოდ 9,5 კვტ.

მშრალი ნაღმტყორცნების წარმოება

მშრალი ნაღმტყორცნები, როგორც წესი, შედგება შემკვრელისგან (ცემენტი, ცაცხვი ან თაბაშირი), შემავსებელი (ქვიშა) და მიზანმიმართული დანამატები ნაღმტყორცნების თვისებების დასარეგულირებლად. შერევის ინგრედიენტების ყველა ნაწილაკი უნდა რეაგირებდეს წყალთან, მაგრამ პრაქტიკაში, უფრო დიდი ნაწილაკები რჩება უჰიდრატირებული.

სურათი 5 – სამშენებლო ნარევის ინგრედიენტები

ამიტომ, მშრალი ნაღმტყორცნების წარმოებისთვის მოწყობილობამ უნდა შეასრულოს რამდენიმე ამოცანა:

- საჭიროების შემთხვევაში, უნდა გადაფქვა საწყისი ინგრედიენტების ნაწილაკები;

- ის ააქტიურებს საწყისი ინგრედიენტების ნაწილაკებს, ანუ გაზრდის წყალთან ურთიერთობის უნარს;

- იგი ერთგვაროვნად აურიეთ ინგრედიენტები ერთგვაროვანი მასის მიღებამდე.

- ყველა ამ ამოცანის გადაჭრა შესაძლებელია ერთი საშუალებით – AVS დეზინტეგრატორი.

მოწყობილობა მუშაობს შემდეგნაირად. საწყისი ინგრედიენტები (შემკვრელი, შემავსებელი და დანამატები) ერთდროულად იკვებება საოპერაციო პალატაში მითითებული თანაფარდობის მიხედვით. მბრუნავი ელექტრომაგნიტური ველის ყოვლისმომცველი ეფექტის და ფერომაგნიტური ნაწილაკების ზემოქმედების გამო, ხდება არა მხოლოდ ხელახლა დაფქვა, არამედ ინგრედიენტების გააქტიურებაც. ეს გააქტიურება ხდება მაშინაც კი, როდესაც ნაწილაკების ზომები უცვლელი რჩება.

მოძრაობისას და შეჯახებისას, ყოველი ნემსი ხდება არა მხოლოდ პულვერიზატორი, არამედ მინი-მიქსერი, რომელიც უზრუნველყოფს ინგრედიენტების ერთგვაროვან შერევას და განაწილებას; ამრიგად, საოპერაციო კამერის გასასვლელში წარმოიქმნება წინასწარ შეფუთვისთვის მზად სამშენებლო ნარევი.

მორევის ფენის მოწყობილობების გამოყენება იძლევა მშრალი ნაღმტყორცნების წარმოების მოწყობას, ელექტროენერგიის მოხმარების შემცირებას და თანხის დაზოგვას შემკვრელის ნაწილობრივი ჩანაცვლებით გააქტიურებული შემავსებლით, სამშენებლო კონსტრუქციების საიმედოობის შელახვის გარეშე.

მორევის ფენის აპარატი ...

მორევის ფენის აპარატი ... მორევის ფენის აპარატი ...

მორევის ფენის აპარატი ... მორევის ფენის აპარატი ...

მორევის ფენის აპარატი ...