ფერომაგნიტური ნაწილაკების მორევის ფენის მოწყობილობების პრაქტიკული გამოყენების მიზნით, გვსურს ვისაუბროთ ისეთ სფეროზე, როგორიცაა საწვავის მომზადება გემებზე.

საზღვაო საწვავის სახეები

თუ საწვავის მოხმარების განსაკუთრებული ასპექტების მიხედვით შევადარებთ გემს საავტომობილო სატრანსპორტო საშუალებებს, შეიძლება გამოვყოთ ორი მნიშვნელოვანი განსხვავება. პირველი განსხვავება ისაა, რომ გემები უფრო მოუთხოვნი არიან გამოყენებული საწვავის ტიპზე. მათ ელექტროსადგურებს შეუძლიათ იმუშაონ სხვადასხვა საწვავზე:

- დიზელის საწვავი (მსუბუქი საწვავი);

- საწვავი (მძიმე საწვავი);

- ნახშირწყალბადების სხვადასხვა ნარევები, მათ შორის დიზელის საწვავის და საწვავის ნარევი.

ავტომობილის ძრავა, როგორც წესი, განკუთვნილია ერთი ტიპის საწვავის მოხმარებისთვის – ბენზინი, დიზელის საწვავი, ბიოდიზელი.

მეორე განსხვავება ისაა, რომ ავტომობილი ეძებს ბენზინგასამართ სადგურს საწვავის შესავსებად. გემის შემთხვევაში კი ბენზინგასამართი სადგური თავისთავად პოულობს მას. სპეციალური საწვავის შემავსებელი ხომალდი მოქმედებს როგორც „გასასვლელი სადგური“ და ახორციელებს საზღვაო საწვავის ტრანსპორტირებას ტანკებში და თითოეული ავზი განკუთვნილია გარკვეული ტიპის საწვავისთვის.

საავტომობილო გზების ავტოგასამართ სადგურებზე, როგორც წესი, საწვავს უკვე აქვს ხარისხის საჭირო დონე; შესაძლებელია ძრავის შევსება და დაწყება. სიტუაცია ოდნავ განსხვავებულია გემებისთვის, რადგან საწვავის მომზადებაა საჭირო.

საზღვაო საწვავის მომზადება – ძირითადი პრობლემები

მოდით განვიხილოთ მაგალითი ბუნკერის საწვავის ზეთით. ამ ნავთობპროდუქტის ხარისხი უარესდება ტრანსპორტირებისა და შენახვის დროს. ჟანგვის და პოლიმერიზაციის რეაქციები ხდება საწვავის ზეთში და იწვევს ნახშირწყალბადების შეცვლას მყარ ნაწილებად და დალექვას. ცივ სეზონში მაზუთი თბება რკინიგზის ავზებში გახურებული ორთქლის გამოყენებით; ამავდროულად, მაზუთი იჭრება წყალში. უარეს შემთხვევაში, ბუნკერის მაზუთში წყლის რაოდენობამ შეიძლება მიაღწიოს 10-15%-ს. უფრო მეტიც, ბუნკერის საწვავი, როგორც ასეთი, ბლანტი ნივთიერებაა. და იმისათვის, რომ უზრუნველყოფილი იყოს მისი გადატუმბვა საწვავის ტანკერიდან გემზე, ასევე საჭიროა ორთქლის გათბობა. ეს გულისხმობს დამატებით წყალმოჭრას. წყალში მოჭრილი მაზუთი ცუდად იწვის, აალდება მუდმივად. საწვავი ჭარბად იხარჯება არასაკმარისი წვის გამო. მექანიკური მინარევები, რომლებიც შედიან საზღვაო საწვავში შენახვისა და ტრანსპორტირების დროს, გავლენას ახდენს წვის სისრულეზე. ამიტომ გემების ელექტროსადგურებში წვის წინ საჭიროა საწვავის მომზადება.

საზღვაო საწვავის მომზადების ჩვეულებრივი სქემები

წვის წინ, საზღვაო საწვავი უნდა გაიწმინდოს მექანიკური მინარევებისაგან და წყალი უნდა მოიხსნას. დასაშვებია წყალმოჭრილი საწვავის გამოყენებაც, მაგრამ ამ შემთხვევაში აუცილებელია წყალსაწვავის სტაბილური და ერთგვაროვანი ემულსიის მიღება. გემის ელექტროსადგურებში წყლის საწვავის ემულსიების გამოყენებას აქვს დამატებითი უპირატესობები:

- მავნე გამონაბოლქვის შემცირებული რაოდენობა;

- საწვავის ატომიზაციის უფრო მაღალი ეფექტურობა;

- გაიზარდა საწვავის წვის სტაბილურობა.

პირველი ვარიანტის არჩევისას, ანუ სუფთა საზღვაო საწვავის გამოყენებისას, მის მოსამზადებლად გამოიყენება სეპარატორები. ეს მეთოდი ხასიათდება საწვავის აალებადი ნივთიერების 2-3%-ის დაკარგვით, რომელიც დნება ლამის სახით, აგრეთვე ნარჩენების განცალკევების სირთულით.

საწვავის მომზადება წყალსაწვავის ემულსიის სახით ხორციელდება ჰომოგენიზატორების გამოყენებით. მაგრამ ამ მოწყობილობების მუშაობისთვის საჭიროა ძლიერი დისკები და აღჭურვილობის სიმძლავრე კვლავ დაბალია.

Vortex ფენის მოწყობილობა, როგორც საწვავის მომზადების ჩვეულებრივი მეთოდების ალტერნატივა

გამყოფების მსგავსად, AVS მუშაობს ფიზიკის პრინციპებზეც. მაგრამ ამ მხრივ, ერთი ფიზიკური ფენომენი წარმოშობს მეორეს და ამ ფენომენების ზემოქმედების გამო საზღვაო საწვავზე, მისი მომზადების ეფექტურობა მნიშვნელოვნად იზრდება.

დიზაინის თვალსაზრისით, მორევის ფენის მოწყობილობა წარმოადგენს ელექტრომაგნიტური ველის ინდუქტორს, ოპერაციულ კამერას და ფერომაგნიტურ ნაწილაკებს, რომლებიც მოთავსებულია საოპერაციო პალატაში. როდესაც ძაბვა გამოიყენება ინდუქტორის გრაგნილზე, მბრუნავი ელექტრომაგნიტური ველი ჩნდება საოპერაციო პალატაში და აყენებს ფერომაგნიტურ ნაწილაკებს მოძრაობაში რთული ტრაექტორიების გასწვრივ. მოძრაობის მიმართულების ცვლილება ხდება ნაწილაკების ერთმანეთთან მუდმივი შეჯახების გამო, სამოქმედო კამერის კედლებთან და დამუშავებული ნივთიერების ნაწილაკებთან. ამ დროს, ზემოთ განხილული ფიზიკური და ქიმიური პროცესები ხდება საოპერაციო პალატაში. მაგალითად, ალტერნატიულ ელექტრომაგნიტურ ველში შესვლისას ფერომაგნიტური ნაწილაკები ავითარებენ მაგნიტოსტრიქციას; ეს ნიშნავს, რომ მათი მოცულობა და ხაზოვანი ზომები იცვლება. ეს ცვლილებები იწვევს აკუსტიკური ვიბრაციას. გარდა ამისა, საოპერაციო პალატაში ხდება მაღალი ადგილობრივი წნევა, ფერომაგნიტური ნაწილაკების ინტენსიური ზემოქმედება დამუშავებული ნივთიერების ნაწილაკებზე, წყლის ელექტროლიზი და ა.შ. ეს პროცესები იწვევს საწვავის ინტენსიურ შერევას და დისპერსიას. ჩაფლული ასფალტი და ფისი, წყალი და მექანიკური მინარევები იფქვება და თანაბრად ნაწილდება საწვავის მოცულობაზე.

ახლა კი მოდით მივმართოთ საზღვაო საწვავის მომზადებაში მორევის ფენის მოწყობილობების გამოყენების პრაქტიკულ შედეგებს. მოდით განვიხილოთ, თუ როგორ ხდება საწვავის მომზადება საწვავის ზეთის მაგალითზე დაყრდნობით.

პროცესის ნაკადის დიაგრამა ბუნკერის საწვავის ზეთის მომზადებისთვის

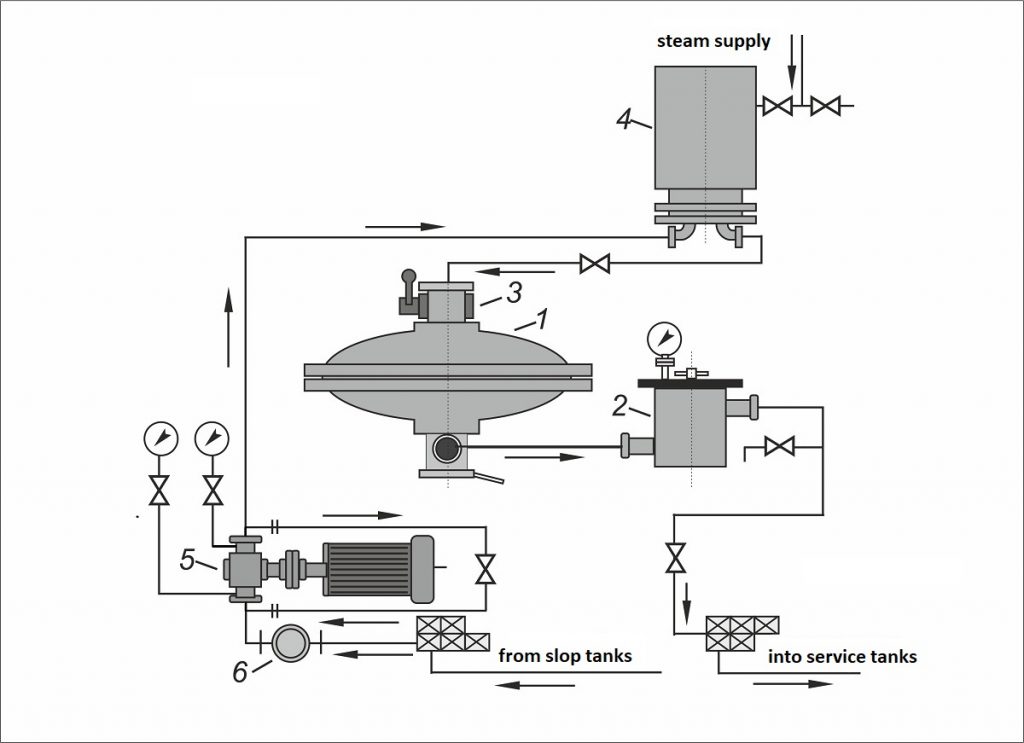

პროცესის ნაკადის დიაგრამის ერთ-ერთი შესაძლო ვარიანტი წყალმოჭრილი საწვავის ზეთის მომზადებისთვის მორევის ფენის მოწყობილობების საშუალებით ნაჩვენებია სურათზე 1.

სურათი 1 – პროცესის ნაკადის დიაგრამა წყალმოჭრილი ბუნკერის საწვავის ზეთის მოსამზადებლად ფერომაგნიტური ნაწილაკების მორევის შრის მოწყობილობების საშუალებით: 1 – AVS-100 მორევის ფენის მოწყობილობა, 2 – მაგნიტური ფილტრი, 3 – ბატჩერი, 4 – საწვავის გამაცხელებელი, 5 – სატუმბო , 6 – უხეში ფილტრი

მასში გაცხელებული საწვავის ავზებით 40-45 °С ტემპერატურამდე მაზუთი იკვებება საწვავის გამათბობელში, თვითნაკეთი საწვავის კვების ტუმბოს საშუალებით და იქიდან AVS-100 მორევის ფენის მოწყობილობა. ამის შემდეგ, საწვავი შედის ძირითადი ძრავის ყოველდღიური მიწოდების ავზებში. მაგნიტური ფილტრი საჭიროა საწვავიდან დაფქული ფერომაგნიტური ნაწილაკების მოსაშორებლად.

მორევის ფენის მოწყობილობის ტესტირების შედეგები რეალურ პრაქტიკაში

მორევის ფენის მოწყობილობების ოპერატიული ტესტები ჩატარდა ლატვიურ ორთქლის გემზე, ფრიდრიხ ზანდერის ტანკერზე. მორევის ფენის მოწყობილობის მუშაობის ოპტიმალური პარამეტრები მიღებული იქნა ტესტების დროს:

- ტევადობა — 5–6 მ3/სთ;

- საწვავის ზეთის მომზადების ტემპერატურა AVS შესასვლელთან – 80–85°С;

- ფერომაგნიტური ნაწილაკების წონა მოწყობილობის საოპერაციო პალატაში – 250 გ.

AVS-100 მოწყობილობა მუშაობდა 4 საათის განმავლობაში. დროის ეს პერიოდი საკმარისია ძირითადი ძრავისთვის 24-25 ტონა მძიმე საწვავის მოსამზადებლად. აღმოჩნდა, რომ AVS-100-ში საწვავის მომზადებისას წარმოიქმნა წვრილად დაშლილი წყალსაწვავის ემულსია, რომელიც მდგრადია რღვევის მიმართ; მისი წვა არ იწვევს გართულებებს და საწვავის მოწყობილობა შეუფერხებლად მუშაობს. საწვავის ზეთის ნიმუშების მიკროსკოპის შედეგებმა აჩვენა, რომ მექანიკური მინარევებისა და ჩაკეტილი ასფალტისა და ფისოვანი ნაწილაკების დაახლოებით 75% დაფქვა 1 მიკრონი ან ნაკლები ზომით, ხოლო დანარჩენი 25% დაფქვა 3-5 მიკრონი ზომით.

AVS-100-ში დამუშავებული წყალმოჭრილი მაზუთის ნიმუშების ტესტირებამ აჩვენა, რომ შენახვის 10 დღის შემდეგ არ მომხდარა მექანიკური მინარევების მნიშვნელოვანი კოაგულაცია და წყლის გლობულების გახეხვა.

გარდა ამისა, შესწავლილი იქნა წყალსაწვავის ემულსიის წვის ეფექტურობა მაზუთში წყლის შემცველობის მიხედვით. აღმოჩნდა, რომ AVS-100-ში მომზადებული წყლის საწვავის ნარევები 25%-მდე წყლის შემცველობით იყო წვრილად გაფანტული და მდგრადია დაშლის მიმართ. მათი წვა დამხმარე ქვაბებში გართულებების გარეშე მიმდინარეობდა; აფეთქება არ პულსირებდა; ანთება შეუფერხებლად მიმდინარეობდა და წვა იყო კვამლის გარეშე.

GlobeCore ჩაატარა ტესტები დიზელის საწვავის და წყლის საფუძველზე წყალსაწვავის ემულსიების მისაღებად. მიღებული შედეგები მიუთითებს, რომ მორევის ფენის მოწყობილობა მრავალმხრივია და მისი გამოყენება შესაძლებელია საზღვაო დიზელის საწვავის მოსამზადებლადაც კი.

მორევის ფენის მოწყობილობების უპირატესობები საზღვაო საწვავის მომზადებაში

- მორევის ფენის მოწყობილობა არის ზეწოლა და არ აქვს დინამიური ბეჭდები: პროცესი ხორციელდება მილსადენის შიგნით, რომელიც გადის ინდუქტორის ცენტრალურ ხვრელში.

- AVS-100 მორევის შრის მოწყობილობის ენერგომოხმარება არის 4,5 კვტ, ხოლო ოპტიმალური სიმძლავრე 4–5 მ3/სთ. ეს ნიშნავს, რომ სპეციფიკური ენერგიის შეყვანა იქნება არაუმეტეს 1.1 კვტ • სთ/მ3, რაც ათჯერ ნაკლებია, ვიდრე ჩვეულებრივი საზღვაო საწვავის მოსამზადებელი მოწყობილობები.

- წვრილი დისპერსიისა და ინტენსიური შერევის გამო, ერთ AVS-ს შეუძლია საწვავის მომზადების პროცესში ერთდროულად რამდენიმე მოწყობილობის შეცვლა: (წვრილი ფილტრები, გამყოფები და ა.შ.).

- თუ AVS გამოიყენება, გამყოფების გამოყენებისას არ არის ნარჩენი საწვავი.

- წვრილად დისპერსიული ემულსიებისა და სუსპენზიების მიღების პროცესები AVS-ში ასჯერ აჩქარებულია საოპერაციო პალატაში გამაძლიერებელი ფაქტორების გამო.

- საწვავის დამუშავება მაგნიტურ ველში ხელს უშლის ფისოვანი და პარაფინის დეპონირებას.

- ატმოსფეროში მავნე გამონაბოლქვის შემცირება წვრილად გაფანტული და სტაბილური წყლის საწვავის ემულსიების წარმოებისა და შემდგომი წვის გამო.

დამატებითი ინფორმაციისთვის გთხოვთ დაგვიკავშირდეთ ზოგიერთი საკონტაქტო დეტალის გამოყენებით, რომელიც შეგიძლიათ იხილოთ შესაბამის ვებსაიტზე.

მორევის ფენის აპარატი ...

მორევის ფენის აპარატი ... მორევის ფენის აპარატი ...

მორევის ფენის აპარატი ... მორევის ფენის აპარატი ...

მორევის ფენის აპარატი ...