ჩვენ ადრე განვიხილეთ მორევის ფენის მოწყობილობების ზოგადი გამოყენება ჩამდინარე წყლების გაწმენდის პროცესებში. ახლა ჩვენ უფრო დეტალურად მოგიყვებით იმაზე, თუ როგორ მუშაობს მოწყობილობები ჩამდინარე წყლების გარკვეული ტიპის მინარევებით დამუშავებისას ან კონკრეტული წარმოების ობიექტების ჩამდინარე წყლების დამუშავებისას. დღევანდელი მიმოხილვა ეხება საკვების საფუარის წარმოების ჩამდინარე წყლების გაწმენდას.

საკვების საფუარის წარმოება

საკვების საფუარი გამოიყენება პირუტყვის, ფრინველისა და თევზის საკვებად. სტრუქტურის თვალსაზრისით, საკვების საფუარი წარმოადგენს ცილოვან დანამატს. მისი მთავარი უპირატესობა, მაგალითად, მარცვლეულთან შედარებით არის ზრდის ტემპი. საკვების საფუარის მიღება 500-ჯერ ნაკლებ დროს მოითხოვს, ვიდრე ნაყოფიერი სასოფლო-სამეურნეო კულტურების მიღება.

დისტილერები, როგორც წესი, ეწევიან საფუარის წარმოებას, რადგან მოსახერხებელია საფუარის მოყვანა ალკოჰოლის წარმოების ქვეპროდუქტებზე: მარცვლეულის ნახარში, კარტოფილის ნახარში, შერეული მელასა და მარცვლეულის ნახარში. ეს ნაყენი შეიცავს გამოუყენებელ შაქარს, რომელიც აუცილებელია საფუარის მისაღებად.

საკვების საფუარის წარმოების დროს უხვად წარმოიქმნება ეგრეთ წოდებული საფუარის შემდგომი რეცხვა და შეიცავს სხვადასხვა ორგანულ ნივთიერებებს, შეჩერებულ მყარ ნივთიერებებს და სხვა დამაბინძურებლებს. ამ რეცხვის შემადგენლობა განსხვავდება და დამოკიდებულია საკვების ტიპზე, რაოდენობაზე, პროცესის ნაკადის შაბლონებზე და სხვა ფაქტორებზე.

ამიტომ, სარეცხი უნდა იყოს დეკონტამინირებული, რათა შემცირდეს ორგანული და სხვა დამაბინძურებლების შემცველობა იმ მნიშვნელობებამდე, რომელიც არ აღემატება მაქსიმალურ დასაშვებ კონცენტრაციას.

საფუარის შემდგომი რეცხვის დეკონტამინაციის მეთოდები

არსებობს საფუარის შემდგომი დეკონტამინაციის სამი ძირითადი მეთოდი:

- ქიმიური;

- ფიზიკური და ქიმიური;

- ბიოლოგიური.

გამოცდილება გვიჩვენებს, რომ ალკოჰოლური მრეწველობის საწარმოების უმეტესობა უპირატესობას ანიჭებს ბიოქიმიურ მეთოდებს, რომლებიც მოიცავს ბიოფილტრების, აერაციის ტანკების და აერაციის ავზების შერევას. ბიოქიმიური დამუშავების ორეტაპიანი პროცესი ბიოლოგიური ოქსიდიზატორებით და ჰაერის აფეთქებით გამოიყენება ჰაერის მიწოდებისა და სარეცხის დროს ბიოქიმიური პროცესების აქტივობის გაზრდის მიზნით.

ამ მიდგომას აქვს შემდეგი უარყოფითი მხარეები:

- დეკონტამინაციის ხარისხი არ აკმაყოფილებს ურბანული ბიოლოგიური გამწმენდი ნაგებობების ჩამდინარე წყლების მოთხოვნებს (ჟანგბადის ბიოლოგიური მოთხოვნაა 1000–2000 მგ/დმ3 და მეტი დასაშვები სიჩქარით 600 მგ/დმ3);

- ელექტროენერგიის მაღალი მოხმარება – 5–8 კვტ.სთ/მ3 სარეცხი;

- მაღალი კაპიტალი და საოპერაციო ხარჯები.

საკვების საფუარის წარმოების ჩამდინარე წყლების დამუშავების ეფექტურობის გაუმჯობესების გზები

ბოლო წლების განმავლობაში, ელექტრული და სხვა ფიზიკური ზემოქმედების მეთოდები სულ უფრო ხშირად გამოიყენება ორგანული ნივთიერებების, შეჩერებული მყარი და მიკროორგანიზმების შემცველი ჩამდინარე წყლების დასამუშავებლად.

აღმოჩნდა, რომ გარე ელექტრული ველი იწვევს:

- ელექტროფიზიკური ეფექტები (ნაწილაკების ორიენტაცია სიმეტრიული ღერძის მიმართ, ჯაჭვების წარმოქმნა და მიკროორგანიზმების აგრეგაციები);

- ბიოლოგიური ეფექტები (მეტაბოლური დარღვევები, უჯრედების ზრდისა და გაყოფის შეზღუდული სიჩქარე, უჯრედების სიკვდილი).

მაგნიტური ველი ასევე გავლენას ახდენს წყლის ხსნარებზე გაფანტული გარემოს ნაწილაკების შედედებისა და ფლოკულაციის გაადვილებით, ადსორბციის გაძლიერებით და ნივთიერებების ხსნადობის გაზრდით.

ელექტროლიზატორებში ელექტროლიტების ელექტროქიმიური დამუშავების დროს ხდება ორგანული მინარევების ელექტროქიმიური დაჟანგვა ელექტროდის რეაქციების შედეგად წარმოქმნილი ჟანგბადის გამო. ელექტროქიმიური მეთოდების არსებითი მახასიათებელი, რომელიც გავლენას ახდენს დეზინფიცირებული ხსნარების ხარისხზე და პროცესის ეკონომიკურ ასპექტზე, არის ის, რომ ამ მეთოდებს ჩვეულებრივ თან ახლავს ქიმიკატების პარალელური ნაკადი. ეს არის ლითონების კათოდური დეპონირება, რედოქს პროცესები ელექტროდებზე, რომლებიც გავლენას ახდენენ ნაერთების განადგურებაზე, ელექტროფორეზული და ელექტროკოაგულაციის პროცესები ხსნარში, რაც შესაბამისად დადებითად მოქმედებს სხვადასხვა დამაბინძურებლების შეჩერებული ნივთიერებებისა და მარილების მოცილებაზე.

ინტერესს იწვევს ელექტრო გამონადენის გამოყენებაც. ითვლება, რომ გამონადენის დროს ხსნარებში ქიმიური რეაქციები გამოწვეულია იონიზაციისა და თერმოქიმიური პროცესებით, ასევე დარტყმითი ტალღებით. აღმოჩნდა, რომ დეკონტამინაციის ეფექტურობა იზრდება გამონადენის ენერგიის გაძლიერებით და ჩამდინარე წყლებზე მისი გავლენის გახანგრძლივებასთან ერთად.

ფაქტორებისა და ფენომენების უმეტესობა ზემოთ ჩამოთვლილთაგან (ელექტრომაგნიტური დამუშავება, ელექტროლიზი, აკუსტიკური ტალღები, ინტენსიური დისპერსია და შერევა) ხდება მორევის ფენის მოწყობილობის (AVS) ოპერაციულ პალატაში. აქედან გამომდინარე, ასეთი მოწყობილობების გამოყენება საფუარის შემდგომი რეცხვის დეკონტამინაციის პროცესში პერსპექტიულია, მაგრამ პირველ რიგში მოითხოვს ექსპერიმენტის ტესტირებას.

ექსპერიმენტული კვლევების შედეგები

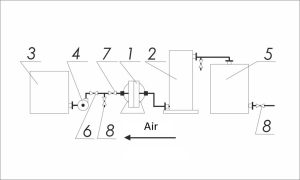

კვლევები ჩატარდა ერთეულის გამოყენებით პროცესის ნაკადის დიაგრამაზე, რომელიც ნაჩვენებია სურათზე 1.

განყოფილების მუშაობის პრინციპი შემდეგია. გამომავალი საფუარის შემდგომი რეცხვა შედის მორევის ფენის მოწყობილობაში (1) ავზიდან (3) ტუმბოს (4) დახმარებით გამომრთველი სარქვლის (6) და საკონტროლო სარქველის (7) მეშვეობით. AVS-მდე ჰაერი სარეცხს მიეწოდება ჰაერგამბერი საშუალებით. მოწყობილობის საოპერაციო პალატაში წყაროს სარეცხი და ჰაერი ექვემდებარება ინტენსიურ დამუშავებას მბრუნავი ელექტრომაგნიტური ველის, ფერომაგნიტური ნაწილაკების მორევის ფენის, მაღალი ადგილობრივი წნევის, აკუსტიკური ვიბრაციის, ელექტროლიზის და სხვა ფაქტორების ზემოქმედებისას. მოწყობილობის შემდეგ, სარეცხი შედის მასის გადაცემის სვეტში (2), სავსე კერამიკული შეფუთვით, სადაც უზრუნველყოფილია სარეცხის შემდგომი ინტენსიური დამუშავება, რაც აუმჯობესებს დაჟანგვის პროცესის ეფექტურობას. დეკონტამინირებული სარეცხი გროვდება ავზში (5) სვეტის შემდეგ. წყაროს და დეკონტამინირებული რეცხვის ნიმუშები აღებულია სინჯის შემსრულებლებიდან (80). სამრეწველო გარემოში AVS-ის ტესტირების შედეგები მოცემულია ცხრილში 1. საფუარის შემდგომი რეცხვის პარამეტრები დამუშავებამდე: ქიმიური ჟანგბადის მოთხოვნილება – 15,150 მგ/დმ3, ბიოქიმიური ჟანგბადის მოთხოვნა – 4,840 მგ/დმ3.

ცხრილი 1 – AVS ტესტირების შედეგები საკვების საფუარის წარმოების ჩამდინარე წყლების დამუშავებისას

|

საფუარის შემდგომი რეცხვის ჰაერით დამუშავების მეთოდი |

დამუშავების ხანგრძლივობა, ს | ჰაერის მოხმარება, მ3/მ3 სარეცხი | საფუარის შემდგომი რეცხვის თვისებები | |

| ქიმიური ჟანგბადის მოთხოვნა, მგ/დმ3 |

ბიოქიმიური ჟანგბადის მოთხოვნა, მგ/დმ3 |

|||

| AVS-150 მორევის ფენის მოწყობილობაში და სვეტში კერამიკული შეფუთვით (IN = 0,1 მ3,ქ = 25 მ3/სთ) |

15 |

6 | 2300 |

120 |

|

8 |

1450 |

90 |

||

|

10 |

780 |

30 |

||

| სამრეწველო სერიული ტიპის ფერმენტატორ-ოქსიდიზატორში (IN = 400 მ3) |

3600 |

18 |

6000 | 1250 |

| 24 | 4000 |

780 |

||

|

30 |

2500 |

210 |

||

როგორც ცხრილი გვიჩვენებს, საფუარის შემდგომი რეცხვის დამუშავება ჰაერით დაბალი ჰაერის მოხმარებით უზრუნველყოფს დამუშავების უკეთეს შესრულებას, ვიდრე სამრეწველო სერიული ტიპის ფერმენტატორ-ოქსიდიზატორში.

მორევის ფენის მოწყობილობების უპირატესობები ჩამდინარე წყლების გაწმენდის პროცესებში

- დიდი ტევადობის (AVS-100 – 8-10 მ3/სთ, AVS-150 მოდელი – 16 მ3/სთ).

- კომპაქტური ზომები და მარტივი ინტეგრაცია მოქმედ გამწმენდ ნაგებობებში. ამისათვის საკმარისია უზრუნველყოს კავშირი AVS-ის საოპერაციო პალატასა და შემავალი და გამომავალი მილსადენებს შორის.

- ჰაერის დაზოგვა, ქიმიური აგენტები და სხვა დამხმარე ნივთიერებები, რომლებიც გამოიყენება ჩამდინარე წყლების გაწმენდაში.

- ქიმიური რეაქციების ათჯერ და ასჯერ დაჩქარება.

- ელექტროენერგიის დაზოგვა ქიმიური რეაქციების სწრაფი მიმდინარეობის და ენერგიის დაბალი მოხმარების გამო (AVS-100 მოდელი — 4,5 კვტ, AVS-150 მოდელი — 9,5 კვტ). ელექტროენერგიის სპეციფიკური მოხმარება არ აღემატება 0,4–0,5 კვტ.სთ/მ3 რეცხვისას.

რჩევისთვის მორევის ფენის მოწყობილობების დანერგვის შესახებ დისტილერების, ბიოქიმიური ქარხნების და სხვა საწარმოების ჩამდინარე წყლების გამწმენდ ობიექტებში, რომლებიც სპეციალიზირებულნი არიან საკვების საფუარის წარმოებაში, გთხოვთ, დაუკავშირდეთ ჩვენს ტექნიკურ პროფესიონალებს ვებგვერდის შესაბამის განყოფილებაში მოცემული ზოგიერთი საკონტაქტო ინფორმაციის გამოყენებით.

მორევის ფენის აპარატი ...

მორევის ფენის აპარატი ... მორევის ფენის აპარატი ...

მორევის ფენის აპარატი ... მორევის ფენის აპარატი ...

მორევის ფენის აპარატი ...