ამ სტატიაში განვიხილავთ საბურღი ტალახის წარმოებას ფერომაგნიტური ნაწილაკების მორევის ფენის ტექნოლოგიის გამოყენებით და შევაფასებთ ამ ტექნოლოგიის გამოყენების პერსპექტივებს ნავთობისა და გაზის ინდუსტრიაში.

საბურღი ტალახი მინერალური რესურსების (ნავთობი და გაზი) განვითარების ტექნოლოგიის მნიშვნელოვანი ნაწილია. იგი პასუხისმგებელია ერთდროულად რამდენიმე ფუნქციაზე, რომელთა შორის შეიძლება გამოიკვეთოს დაშლილი კლდის ამოღება ქვედა ხვრელიდან, ჭაბურღილის დაცვა გამოქვაბულისგან, საბურღი ღეროს დოპინგი და ა.შ.

საბურღი ტალახის წარმოება ხორციელდება სხვადასხვა ფორმულირებების გამოყენებით, მაგრამ ყველაზე გავრცელებულია წყლის ბაზაზე და ნახშირწყალბადებზე დაფუძნებული ტალახი. პირველ შემთხვევაში გამოიყენება ისეთი კომპონენტები, როგორიცაა მომსახურე წყალი, მარილწყალი და ჰიდროგელი, პოლიმერი, პოლიმერ-თიხა და თიხის ხსნარები, ხოლო მეორე შემთხვევაში გამოიყენება ინვერსიული ემულსიები და კირ-ბიტუმიანი ხსნარები. სტანდარტული კომპონენტები ყოველთვის ვერ უზრუნველყოფენ საბურღი ტალახის აუცილებელ ფუნქციებს; ამიტომ მათი გაუმჯობესების მიზნით გამოიყენება სპეციალური მოდიფიკატორები, რომლებიც არეგულირებენ სტრუქტურულ და რეოლოგიურ თვისებებს.

საბურღი ტალახის წარმოება ჩვეულებრივ ხდება სპეციალურ დანაყოფებში, რომელთა ფუნქციონირება უზრუნველყოფილია სხვადასხვა მიქსერის, დისპერსერის და ა.შ.

საბურღი ტალახის წარმოების მოწყობილობა

მოდით განვიხილოთ მიქსერებისა და დისპერსატორების ძირითადი ტიპები, რომელთა საშუალებითაც წარმოიქმნება საბურღი ტალახი. ნავთობისა და გაზის ჭაბურღილების საძიებო ბურღვისას, გამაგრების ადგილების ავტონომიური განლაგების პირობებში, დიდი მნიშვნელობა აქვს ჰიდრავლიკურ მეთოდს, რომლის მიხედვითაც მხოლოდ კინეტიკური ნაკადის ენერგია გამოიყენება თიხის მოცირკულირე სითხეების მყარი ნაწილაკების დასაშლელად. მოწყობილობას, რომელიც ახორციელებს მუშაობის ამ პრინციპს, ეწოდება ჰიდრავლიკური საბურღი ტალახის შემრევი ან ჰიდრავლიკური აგიტატორი.

ცენტრიდანული შერევა გამოიყენება საბურღი ტალახის წარმოების ბოლო ეტაპზე. იგი ხორციელდება აგიტატორების საშუალებით, რომლებშიც თიხის ნაწილაკები იშლება ბუჩქების ბრუნვის დროს.

დიზაინის თვალსაზრისით, სტატიკური (უმოძრაო) მიქსერები ქმნიან სპეციალურ ჩანართს მილში, რომლითაც მიეწოდება საბურღი ტალახის ხსნარი. ეს ჩანართები შეიძლება იყოს სხვადასხვა სიგრძის, დიამეტრისა და კონფიგურაციის, რაც იძლევა სხვადასხვა ქიმიური ბუნების, სიბლანტისა და სიმკვრივის მრავალკომპონენტიანი მასალების შერევას. სტატიკური საბურღი ტალახის მიქსერის მთავარი ამოცანაა მასალის ჰომოგენიზაცია, სიბლანტის გრადიენტის კონდიცირება, ჩაკეტილი ჰაერის ნარევში მოხვედრის თავიდან აცილება და ნაკადის ტურბულენტობის გაზრდა.

პრაქტიკაში, კომპონენტების საბოლოო შერევა ხდება მხოლოდ მაშინ, როდესაც ტალახი რამდენჯერმე გაივლის საწარმოო განყოფილების ყველა მიქსერსა და დისპერსერს, ანუ მიმდინარეობს რამდენიმე დამუშავების ციკლი. ზემოაღნიშნულის გათვალისწინებით, ისევე როგორც შერევაში მექანიკური აგიტატორების აქტიური მონაწილეობის გათვალისწინებით, შეიძლება ვისაუბროთ საბურღი ტალახის წარმოების პროცესზე დახარჯულ დიდ დროსა და ელექტროენერგიაზე. გარდა ამისა, ყოველთვის არ არის შესაძლებელი სასურველი ხარისხის საბურღი ტალახის მიღება. ამიტომ, ახალი მოწყობილობების შემუშავება, რომლებიც შეამცირებს საბურღი ტალახის წარმოების დროს და ენერგეტიკულ ინტენსივობას, სათანადო ხარისხის მახასიათებლების უზრუნველსაყოფად, არის შესაბამისი და დროული.

საბურღი ტალახის წარმოება მორევის ფენის მოწყობილობის საშუალებით

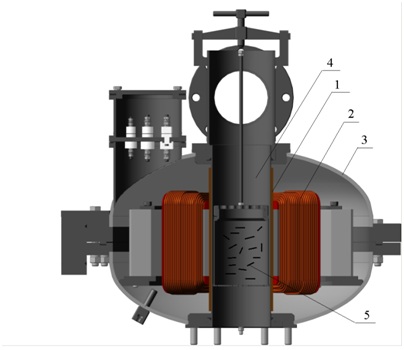

დიზაინის თვალსაზრისით, მორევის ფენის მოწყობილობა წარმოადგენს ოპერაციულ კამერას, რომელიც მოთავსებულია მბრუნავი ელექტრომაგნიტური ველის ინდუქტორში (სურათი 1).

ფერომაგნიტური ნაწილაკები მოთავსებულია საოპერაციო პალატაში – ცილინდრული ელემენტები დიამეტრით 1-დან 5 მმ-მდე და სიგრძით 1-დან 50 მმ-მდე (დამოკიდებულია შერევის ტექნოლოგიაზე) რამდენიმე ათეულიდან რამდენიმე ათას ცალამდე (0,05-5 კგ) (ზუსტი რაოდენობა დამოკიდებულია მოწყობილობის მოქმედ ზონაში ნაწილაკების კრიტიკული მასის კოეფიციენტზე). ამ მოწყობილობის მთავარი მახასიათებელია საოპერაციო პალატაში სხვადასხვა ფიზიკური და ქიმიური პროცესის ერთდროული მიმდინარეობა.

ინდუქტორისა და ოპერაციული კამერის გეომეტრიული ფორმის მახასიათებლების გამო, ინდუქტორის მიერ შექმნილი ელექტრომაგნიტური ველი და ამჟამინდელი მაგნიტური ინდუქცია 0.11-დან 0.15 T-მდე იწვევს ეგრეთ წოდებულ მორევის ფენას, სადაც ელემენტის სიჩქარის რადიალური კომპონენტის ვექტორის მიმართულებაა. თანაბრად სავარაუდოა და ტანგენციალური კომპონენტი უპირატესად მიმართულია ველის მოძრაობისას, რაც იწვევს მთლიანი ფენის წრიულ მოძრაობას. გარდა ამისა, მოწყობილობის ღერძის გასწვრივ მიმართული სიჩქარის კომპონენტი გავლენას ახდენს ფერომაგნიტურ ნაწილაკებზე, როდესაც ისინი ეჯახებიან ერთმანეთს და კამერის კედლებს და როდესაც ისინი ექვემდებარებიან დამუშავებული პროდუქტის ნაკადს. ამ შემთხვევაში, ნაწილაკები მოძრაობენ საოპერაციო პალატაში. თითოეული ფერომაგნიტური ელემენტი არის გამოხატული დიპოლური მაგნიტი, რომელიც იწყებს რხევას დანარჩენ ელემენტებთან შეჯახებისას, როდესაც განიცდის საპირისპირო მაგნიტიზმს. შეჯახების სიხშირეზე დამოკიდებულება პირდაპირპროპორციულია სიგრძისა და დიამეტრის თანაფარდობისა. მაქსიმალური მნიშვნელობა აღინიშნება l/d=9….13. ყველაზე მნიშვნელოვან პროცესებს შორის, რომლებიც მიმდინარეობს მოწყობილობის საოპერაციო პალატაში და ხელს უწყობს ნივთიერებების აქტიურ დისპერსიას და შერევას, აღსანიშნავია:

- ელექტრომაგნიტური ველის ეფექტი;

- ფერომაგნიტური ნაწილაკების მექანიკური მოქმედება დამუშავებულ ნივთიერებაზე;

- ჰიდროდინამიკური ეფექტი (მაღალი ათვლის ძაბვები სითხის, წნევის და დინების სიჩქარის რყევებში);

- ჰიდროაკუსტიკური ეფექტი (ინტენსიური კავიტაცია, დარტყმითი ტალღები);

- თერმული ეფექტი;

- ჰიდროლიზი.

მბრუნავი ელექტრომაგნიტური ველის ენერგია იწვევს დამუშავებული ნივთიერების შიდა ენერგიას (ზედაპირული ფენის გააქტიურება). ამ უკანასკნელის ძალა ძალიან მაღალია.

მოწყობილობის საოპერაციო პალატაში სხვადასხვა ფენომენის ინტეგრირებული ეფექტი, რის გამოც ხდება დისპერსია და შერევა ერთდროულად, ისევე როგორც ელექტრომაგნიტური ველის მიღებაზე დახარჯული ენერგიის შედარებით მცირე რაოდენობა შესაძლებელს ხდის ვარაუდობდეს ჰიპოთეზას, რომ საბურღი ტალახის წარმოება მორევის ფენის მოწყობილობა უფრო ეფექტური იქნება. ჩვენ ჩავატარეთ ექსპერიმენტი ამ ჰიპოთეზის შესამოწმებლად.

ექსპერიმენტული კვლევების შედეგები

პრაქტიკული კვლევისთვის, ჩვენ გამოვიყენეთ ნახშირწყალბადზე დაფუძნებული საბურღი ტალახის ფორმულირება, რომელიც გამოიყენება ჭაბურღილის დასაცავად. იგი შედგებოდა დიზელის საწვავისაგან (835 კგ/მ3), მომსახურების წყლისგან, ემულგატორისგან (20 ლ/მ3), ცაცხვისგან (20 კგ/მ3), ორგანოფილური თიხისგან (12 კგ/მ3) და ჰალიტისგან (90 კგ/მ3).

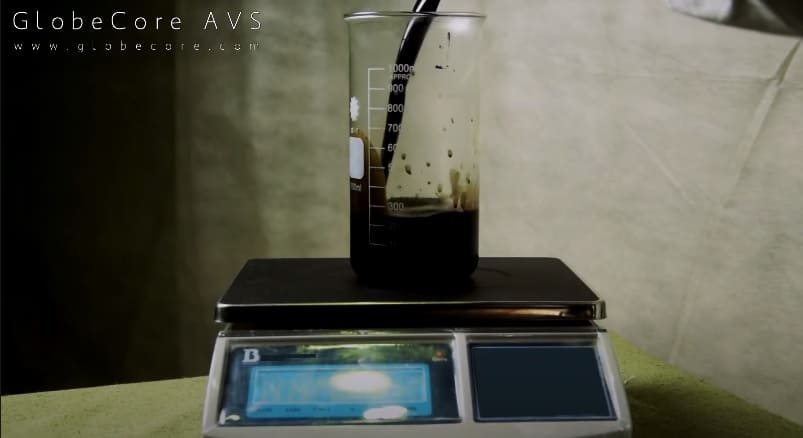

საბურღი ტალახის წარმოების ეფექტურობა შესწავლილი იქნა გამოყენებით AVS-100 მორევის ფენის მოწყობილობა მიერ წარმოებული GlobeCore და ფოლადის ფერომაგნიტური ელემენტები 2მმ დიამეტრით და 20მმ სიგრძით. დამუშავებულ საბურღი ტალახში ლითონის ყველაზე მცირე დაფქვის გამოსავლიანობის უზრუნველსაყოფად, როგორც ამ ელემენტების სტრუქტურულ მასალას, გამოიყენებოდა ბურთიანი აცვიათ მდგრადი ფოლადი.

|

|

|

სურათი 2 – საბურღი ტალახის პლასტიკური სიბლანტის, ფილტრაციის და ელექტრული სტაბილურობის შემოწმება

ემულსიის მიღების შემდეგ შემოწმდა შემდეგი პარამეტრები: ფილტრაცია, პლასტიკური სიბლანტე, სიმკვრივე და ელექტრული სტაბილურობა. მისი რიცხვითი მნიშვნელობები ნაჩვენებია ცხრილში 1.

ცხრილი 1 – AVS-100 მორევის ფენის მოწყობილობის საშუალებით მიღებული საბურღი ტალახის პარამეტრები

|

არა. |

პარამეტრები | საზომი ერთეული |

რიცხვითი მნიშვნელობა |

| 1 |

პლასტიკური სიბლანტე |

cP |

11 |

| 2 |

ფილტრაცია |

სმ3 |

3.8 |

| 3 |

სიმჭიდროვე |

კგ/მ3 |

940 |

| 4 |

ელექტრო სტაბილურობა |

IN |

429 |

მიღებული მონაცემები მიუთითებს საბურღი ტალახის კარგ ხარისხზე, რომლის წარმოებისთვის გამოყენებული იქნა AVS-100 მორევის ფენის მოწყობილობა.

დასკვნები ექსპერიმენტის შედეგებზე დაყრდნობით

ჩატარებული ტესტები იძლევა შემდეგი დასკვნების გამოტანის საშუალებას:

- მორევის ფენის მოწყობილობის საოპერაციო პალატაში მიმდინარე სხვადასხვა ფიზიკური და ქიმიური პროცესის გამო, შესაძლებელი ხდება საბურღი ტალახის ერთდროულად დაშლა და შერევა იმავე მოწყობილობის საშუალებით. ეს საშუალებას იძლევა გამარტივდეს საბურღი ტალახის წარმოების განყოფილება სხვა მიქსერებისა და დისპერსატორების ამოღებით.

- ერთ საფეხურზე მორევის ფენის მოწყობილობის გამოყენებით მიღებული საბურღი ტალახის ხარისხი არ ჩამოუვარდება მექანიკური აგიტატორებისა და დისპერსერების გამოყენებით რამდენიმე დამუშავების ციკლში მიღებულ საბურღი ტალახის ხარისხს.

- მექანიკური აგიტატორების მორევის ფენის მოწყობილობით ჩანაცვლება საშუალებას იძლევა განახევრად შემცირდეს ელექტროენერგიის მოხმარება, რომელიც საჭიროა ერთი კუბური მეტრი საბურღი ტალახის მისაღებად.

- გარდა ამისა, მორევის ფენის მოწყობილობის გამოყენებით, შესაძლებელი გახდა რამდენჯერმე შემცირებულიყო საბურღი ტალახის წარმოებისთვის საჭირო დრო, მექანიკური აგიტატორებით აღჭურვილი დანაყოფების იგივე მაჩვენებელთან შედარებით.

AVS-100 მოწყობილობის სიმძლავრეა 1–1,5 მ3/სთ ელექტროენერგიის შეყვანით 3,5–4 კვტ/სთ, ხოლო AVS-150 მოწყობილობის სიმძლავრეა 2–2,5 მ3/სთ ელექტროენერგიის შეყვანით 9,5 კვტ/სთ.

მორევის ფენის აპარატი ...

მორევის ფენის აპარატი ... მორევის ფენის აპარატი ...

მორევის ფენის აპარატი ... მორევის ფენის აპარატი ...

მორევის ფენის აპარატი ...